在设计和调配单组分聚氨酯(PU)配方时,一个最常见也最关键的问题是:“潜固化剂到底该加多少?” 一个看似简单的百分比背后,却是化学计量平衡、反应动力学与最终性能的精密权衡。简单回答一个数字是危险的,因为正确的添加比例并非固定值,而是一个根据固化剂类型、配方设计和性能目标“计算”与“优化”出来的结果。理解其背后的原理,远比记住一个数字更重要。

添加比例的起点,源于最基本的化学反应计量学。潜固化剂(如酮亚胺、醛亚胺、恶唑烷)的核心功能,是在遇水水解后释放出活性胺,与预聚体中的异氰酸酯(-NCO)基团反应。

因此,理论添加量的计算基于以下公式:

【理论添加量】 与 潜固化剂自身的【胺当量】以及配方中【NCO含量】直接相关。

通常,潜固化剂的供应商会提供其产品的“胺当量”或“活性氢当量”。配方师需要做的是:

测定预聚体的NCO含量(单位通常为wt%)。

根据目标NCO指数进行计算。

一个常见的起始点是设定 NCO指数(即NCO基团与活性氢基团的摩尔比)在0.9 - 1.05之间。指数为1代表化学计量完全平衡。

实际操作中,为确保潜固化剂(及其水解产生的胺)能完全消耗掉NCO,避免残留NCO导致发粘或后期性能不稳定,通常会令潜固化剂略微过量,即NCO指数略小于1(例如0.95-0.98)。这样可以确保体系固化更彻底。

举例简化说明:若预聚体NCO含量为5%,某酮亚胺潜固化剂的胺当量为200 g/eq。要达到NCO指数为0.95,每100克预聚体所需的潜固化剂理论值可通过化学计量计算得出(约为预聚体重量的7-9%区间,具体值依实际参数而定)。这只是一个理论起点。

实际添加比例必须根据以下四个关键因素,围绕理论值进行调整和优化:

环境湿度与固化速度要求:

湿度低或要求快干:在干燥环境或需要快速表干的应用中,可适当增加潜固化剂比例(如增加理论值的5-15%)。这提供了更多的反应位点,有助于在有限水分下启动并加速固化。

湿度高:在高温高湿环境下,水分充足,水解迅速,可接近或略低于理论值添加,以避免反应过快导致适用期过短。

涂层/胶层厚度:

厚膜应用(如灌封胶、填缝胶):水分需要更长时间渗透到深层。为了确保深层充分固化,通常需要增加潜固化剂的比例,以提供足够的“反应驱动力”来克服水分扩散限制。

对最终物性的要求:

硬度与模量:增加潜固化剂比例(即降低NCO指数),往往会生成更多的脲键,这通常会提高固化物的硬度、模量和抗拉强度,但可能牺牲一些断裂伸长率。

柔韧性与伸长率:减少潜固化剂比例(即提高NCO指数,但需确保不过量残留),有助于保留更多的预聚体柔性链段,通常能提升柔韧性和伸长率。

储存稳定性的反向约束:

这是最重要的限制条件之一。添加比例越高,配方对湿气的敏感性就越强,储存稳定性挑战越大。 过量的潜固化剂会消耗用于保证储存稳定的除水剂或吸附剂,并增加包装内微量水分引发预反应的风险。因此,在满足固化性能的前提下,应追求“最低有效添加量”。

尽管比例因案而异,但在常见体系中仍有一个经验范围:

对于大多数基于酮亚胺/醛亚胺的密封胶和涂料,潜固化剂占预聚体(或总配方)的重量比通常在 3% 到 10% 之间。

其中,4%-7% 是一个非常常见的优化区间。

最佳实践路径:

从理论计算值开始。

进行小样测试:制作一系列围绕该理论值上下浮动的配方(如±1%, ±2%)。

系统评估:平行测试这些配方的储存稳定性(粘度增长)、适用期、表干/实干时间、以及固化后的力学性能。

选择最优解:找到那个能在满足储存稳定性要求的前提下,提供最佳固化速度和最终性能的添加比例。

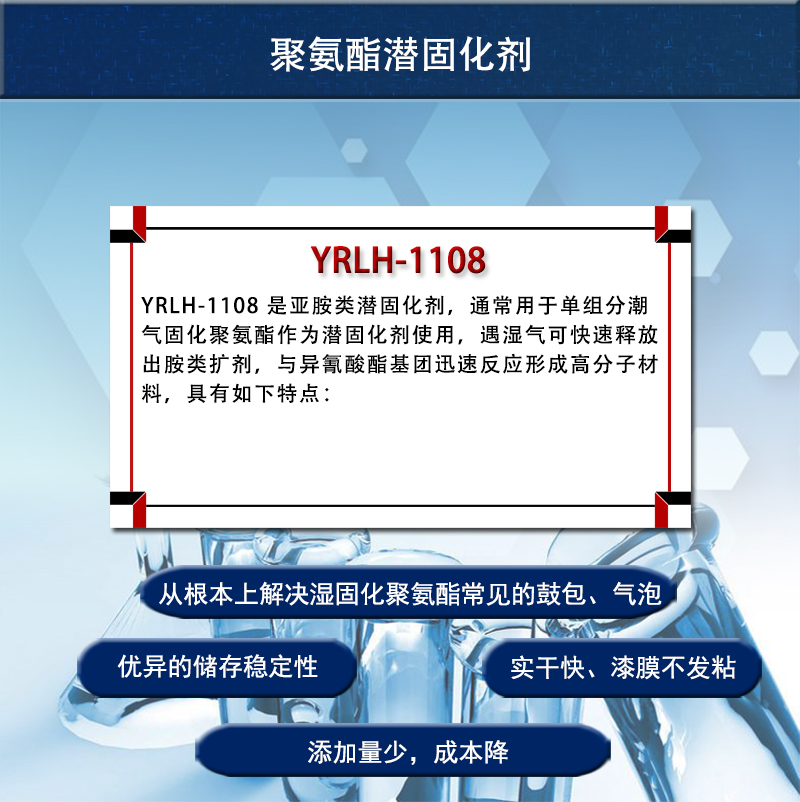

四、广州优润聚氨酯聚氨酯潜固化剂

确定聚氨酯潜固化剂的最佳添加比例,是一个在反应活性、储存安全与最终性能之间寻找动态平衡点的过程。它没有标准答案,但有科学的“解题思路”:以化学计量为基石,以应用环境为引导,以严格的实验数据为最终裁决。记住,一个优秀的配方,往往是经过反复权衡和测试后,找到的那个“刚刚好”的黄金比例。