在聚氨酯的固化世界中,“固化剂”是引发或参与反应、形成最终网络的关键角色。然而,“潜固化剂”与“普通固化剂”虽同属此列,却在化学本质、作用时机和应用逻辑上存在根本性差异。理解这些区别,是合理选用、设计高性能单组分或特殊双组分体系的基础。

这是二者最根本、最核心的差异,决定了它们完全不同的应用场景。

普通固化剂(如胺类、多元醇):

状态:它们是始终具有高反应活性的物质。一旦与含有异氰酸酯(-NCO)的组分接触,反应即刻开始,无法停止。

本质:是“实时”的反应参与者。因此,它们只能用于双组分体系,即“A组分(NCO预聚体)”和“B组分(固化剂及其他)”必须分开储存,使用前按比例混合。

潜固化剂(如酮亚胺、恶唑烷):

状态:它们是经过化学修饰的、“被封印了活性”的固化剂前体。其活性基团(通常是氨基)通过可水解的化学键(如亚胺键、恶唑烷环)被保护起来。

本质:是“延迟触发”的反应参与者。在干燥密封环境下,它们稳定存在,可以与NCO预聚体共混于同一包装罐内,形成单组分体系。只有当施工后暴露于空气湿气中时,保护基团水解,才释放出高活性的固化剂,从而引发快速固化。

简单比喻:普通固化剂是“一触即发的火药”,必须分开放置;而潜固化剂是“需要水来点燃引信的炸药”,可以安全存储。

上述化学本质的直接结果,就是二者适用领域的截然不同。

普通固化剂:是双组分聚氨酯体系(如涂料、胶粘剂、灌封胶)的标配。优势在于固化速度通常较快且可控(通过催化剂调节),配比灵活,性能设计空间大。缺点是需要精确计量混合,有适用期限制,对施工设备和操作要求高。

潜固化剂:是 “单组分湿气固化”体系得以实现的技术核心。它使得聚氨酯产品能够像普通玻璃胶一样开罐即用、无需混合,极大简化了施工。主要应用于密封胶、单组分涂料、灌封胶以及某些预浸料。其固化速度依赖于环境湿度。

它们的固化过程和最终产物结构也不同,进而影响材料性能。

固化机理:

普通固化剂:直接与NCO反应,机理明确单一。胺类生成脲键,醇类生成氨基甲酸酯键。

潜固化剂:经历“水解触发 → 释放活性剂 → 与NCO反应”两步过程。固化深度和速度受环境湿气在材料中扩散、渗透速率的制约。

产物结构与性能特点:

普通固化剂(尤其胺类):直接形成脲键,通常能赋予材料较高的初始强度、模量和耐热性。

潜固化剂:同样生成脲键(以酮亚胺为例),但因其独特的潜伏性,体系设计往往追求储存稳定与固化活性的平衡。其最大性能优势在于可实现 “无气泡的深层固化” ,因为其反应不产生二氧化碳(而普通湿气固化会产气)。但固化速度在低湿环境下可能较慢。

配方设计:

使用普通固化剂的双组分体系,设计重点在于A/B组分的反应性匹配与催化。

使用潜固化剂的单组分体系,设计重点在于预聚体稳定性、潜固化剂水解速率的控制,以及严格的除水和密封。

工艺与储存:

普通固化剂体系:关注混合均匀性、适用期和固化条件。

潜固化剂体系:核心是储存稳定性(防止罐内湿气侵入导致凝胶),以及施工环境湿度的保障。

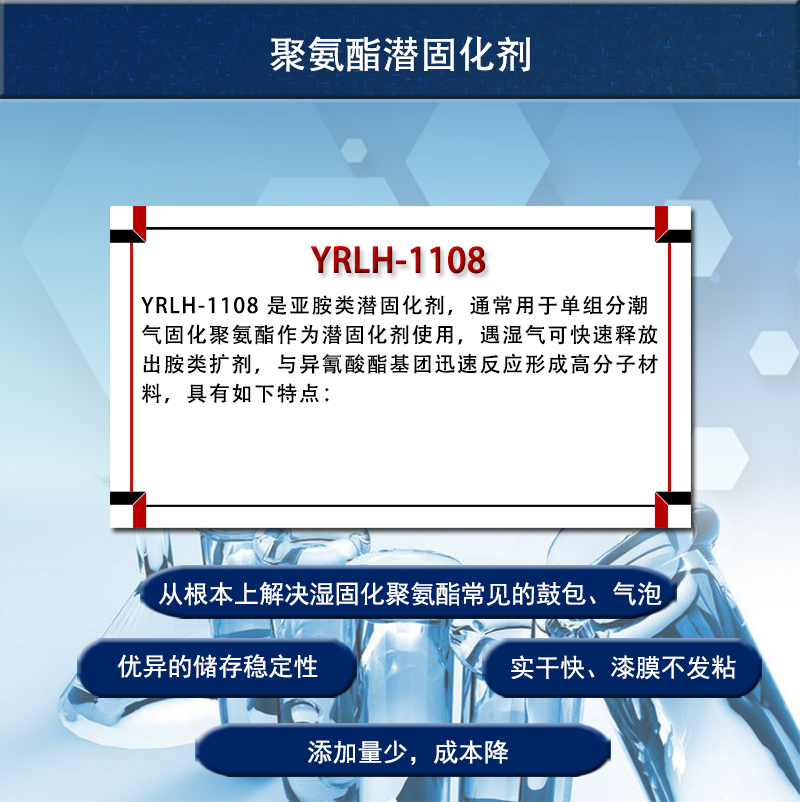

五、聚氨酯聚氨酯潜固化剂

聚氨酯潜固化剂与普通固化剂,并非孰优孰劣,而是针对不同应用需求的互补性解决方案。

需要最高性能、快速固化、可灵活调整时,选择双组分体系+普通固化剂。

追求施工便捷、单组分包装、无需混合、深层无气泡固化时,选择单组分体系+潜固化剂。

理解它们的区别,意味着掌握了根据终端产品的性能要求、施工条件和储存限制,来选择最合适技术路径的能力。这正是在聚氨酯化学的广袤世界中,实现精准应用与创新的起点。