在聚氨酯配方中加入耐磨剂,期望提升制品寿命时,工程师们常会遇到两个“拦路虎”:相容性差导致性能不均,分散不良引发早期失效。这两个问题不解决,再好的耐磨剂也无法发挥其应有价值。今天,我们将深入探讨如何系统性解决这两个核心问题。

首先,我们必须认识到,相容性和分散性问题并非独立存在,而是紧密相关,共同指向一个核心——界面。

相容性差的本质是耐磨剂颗粒表面与聚氨酯树脂基体之间的化学亲和力不足。想象一下,油和水无法混合,就是因为界面张力太大。同样,未经处理的亲水性无机耐磨剂(如普通二氧化硅、碳化硅)与疏水性的聚氨酯基体之间,存在着巨大的物理化学差异,导致两者无法紧密结合。

分散不良则是相容性差的直接后果和进一步恶化。由于界面不亲和,耐磨剂颗粒倾向于彼此团聚,以降低其高表面能。这些团聚体在后续加工中难以被彻底打开,最终在制品中形成微观的“应力缺陷点”和“磨耗薄弱区”。

解决这对孪生问题,需要一套组合拳,从原料选择、表面处理到加工工艺进行全流程优化。

第一招:表面改性——构建“化学桥”

这是从根源上解决问题的核心策略,即通过化学手段在耐磨剂颗粒表面“嫁接”上与聚氨酯基体相亲和的官能团。

偶联剂处理:最有效和广泛应用的方法。

硅烷偶联剂:对于含硅填料(如二氧化硅、石英粉)效果极佳。它的一端(硅氧烷基)与填料表面的羟基反应,另一端(如氨基、环氧基、甲基丙烯酰氧基)则与聚氨酯基体发生化学反应或强力物理缠绕,从而在两相间建立牢固的“化学桥”。

钛酸酯/铝酸酯偶联剂:适用于碳酸钙、硫酸钡等许多无机填料,能有效改善分散性和界面结合。

选择预改性产品:直接采购经过表面处理的商品化耐磨剂,如“硅烷处理纳米氧化铝”或“硬脂酸包覆改性石墨”,可以省去复杂的预处理工艺,并确保质量稳定。

第二招:优化分散工艺——施加“物理力”

即使表面改性再好,也需要足够的机械能将团聚体打开并均匀分布。

分步与顺序添加:切勿将粉体耐磨剂直接投入高粘度体系中。最佳实践是:先将部分树脂或活性稀释剂与耐磨剂预混合,制成高浓度母粒或浆料,再加入到主料中进行最终分散。这能极大改善初始润湿效果。

匹配的分散设备与参数:

高速分散机:适用于大多数微米级填料的初步分散,关键是达到足够的剪切速率和线速度(通常叶尖线速度需>20 m/s)。

砂磨机/三辊机:对于纳米级填料或追求极高分散细度的体系必不可少,能提供更强的剪切和研磨力,彻底打破团聚体。

超声分散:在实验室或某些高要求体系中,可作为辅助手段,利用空化效应解聚纳米团聚体。

温度控制:适当升高分散温度可以降低体系粘度,有助于分散,但需注意温度上限,避免树脂或助剂降解。

第三招:配方协同与评估——实现“动态平衡”

引入分散助剂:添加适量的润湿分散剂。它们能吸附在耐磨剂表面,通过空间位阻或静电排斥效应,防止已经分散开的颗粒再次团聚,确保分散稳定性。

粘度与流动性管理:体系的最终粘度需兼顾分散性(需要一定剪切力)和加工性(不能过高)。通过调整树脂、溶剂或增塑剂的种类与比例进行优化。

效果验证:分散效果不能仅凭目测。应采用细度板(赫格曼细度计) 定量评估分散细度,用扫描电镜(SEM) 观察实际分散状态和界面结合情况,并最终通过耐磨性测试(如Taber磨耗)和物理性能测试来验证解决方案的实际成效。

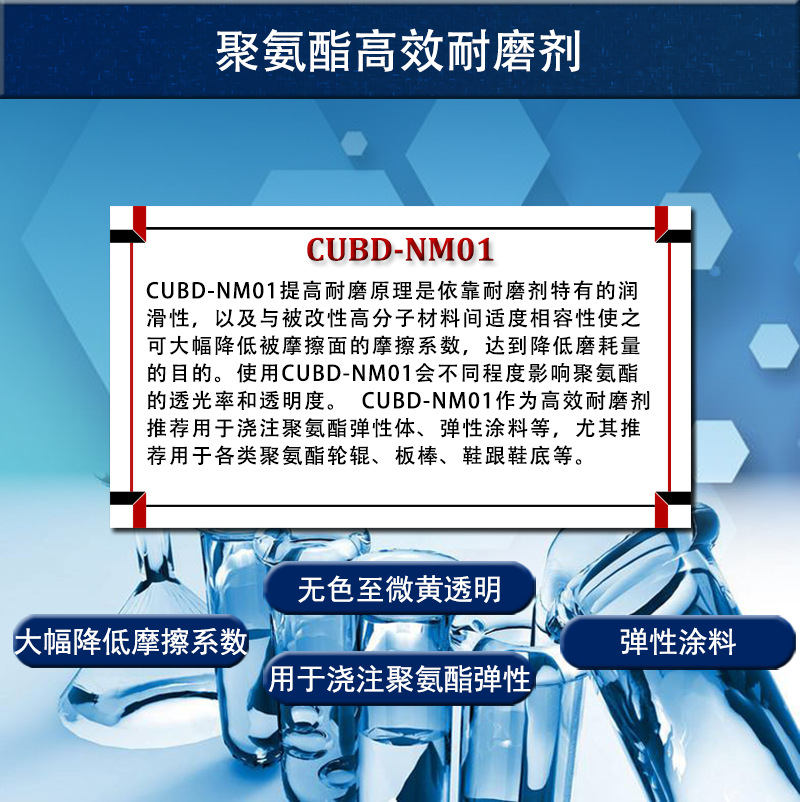

广州优润聚氨酯耐磨剂

解决耐磨剂在聚氨酯中的相容性与分散性问题,其哲学是将原本相互“对抗”的两相,通过表面化学(偶联剂) 和物理机械(分散工艺) 的手段,转变为紧密“融合”的复合材料。一个成功的配方,其微观结构应是耐磨剂颗粒均匀、稳定地镶嵌在聚氨酯基体中,形成牢固的增强相。这要求配方工程师不仅懂化学,还要懂流变、懂工艺。当你掌握了这些系统性方法,耐磨剂将不再是配方中令人头疼的“麻烦”,而是真正能为你产品赋予持久生命力的“铠甲”。