在当今的工业生产和日常生活中,聚氨酯薄膜因其优异的柔韧性、耐磨性、透气性和耐化学性,被广泛应用于医疗敷料、服装面料、电子产品保护膜、食品包装等众多领域。然而,聚氨酯作为一种高分子聚合物,其本身具有极高的绝缘性,表面电阻通常在10¹² Ω/sq以上,这导致它极易产生和积累静电荷。

静电问题看似微不足道,但对于聚氨酯薄膜的应用却可能带来一系列严重的后果。今天,我们就来深入探讨一下抗静电剂是如何为解决这些问题发挥关键作用的。

静电会为聚氨酯薄膜的生产和应用带来四大核心痛点:

吸附灰尘,污染产品:带静电的薄膜表面会像磁铁一样吸附空气中的灰尘、毛发和微粒。这对于医疗敷料、光学薄膜或高端包装材料来说是致命的缺陷,会严重影响产品的外观、清洁度和性能。

加工困难,效率低下:在高速卷对卷的生产线上,静电会使薄膜层之间相互吸附或排斥,造成收卷不整齐、起皱、甚至无法正常传输,导致生产线停顿,降低生产效率。

电击风险,影响使用体验:尤其是在干燥环境下,操作人员接触薄膜时可能遭受短暂的静电电击,虽然通常无害,但会带来不良的使用体验和潜在的心理顾虑。

损害精密电子元件:当聚氨酯薄膜用于IC芯片、LCD显示屏等电子产品的包装或保护时,突然的静电放电(ESD)可能击穿敏感的电路,造成不可逆的损坏,带来巨大的经济损失。

抗静电剂的核心作用,就是通过多种方式提高薄膜表面的导电性,形成一个让静电荷可以迅速泄漏的路径,从而防止电荷积累。其主要作用机理如下:

吸湿导电机理(主要针对离子型抗静电剂):

这是最常见的方式。抗静电剂分子通常是两亲性的:一端亲水,一端亲油。

亲油端与聚氨酯基材相容,锚定在材料中。

亲水端则迁移到薄膜表面,吸收环境中的微量水分(水是良导体),在表面形成一层肉眼看不见的、富含水分的导电薄层。

这层水膜可以有效地将电荷分散或传导走,从而消除静电。

离子导电机理:

一些抗静电剂本身能提供离子(如铵盐、磺酸盐等),这些离子在薄膜表面形成离子通道,通过离子的定向移动来传导电荷,其效果受环境湿度影响较小。

电子导电机理(主要用于永久型抗静电剂):

通过添加导电填料(如碳纳米管、石墨烯、导电炭黑等),通过填料之间的接触形成导电网络,通过电子的移动来消散静电。这种方法效果持久,但可能影响薄膜的透明度和颜色。

选择一款合适的抗静电剂需要综合考虑以下几个因素:

1. 效果与持久性:

内部添加型:在生产过程中混入,通过迁移到表面持续发挥作用,耐久性好,是薄膜生产的首选。

外部涂覆型:涂在成品表面,见效快但容易因摩擦、水洗而脱落,耐久性差。

2. 相容性与透明度:

必须选择与聚氨酯基材相容性好的抗静电剂,否则容易发生“析出”现象(blooming),不仅影响抗静电效果,还会导致薄膜变得浑浊(发雾),严重影响透明度。

3. 加工方式:

不同的加工工艺(流延、吹膜等)对助剂的耐温性、分散性有不同要求。

4. 环保与安全:

对于医疗、食品包装等应用,必须选择符合FDA、REACH等环保法规的食品级或医用级抗静电剂。

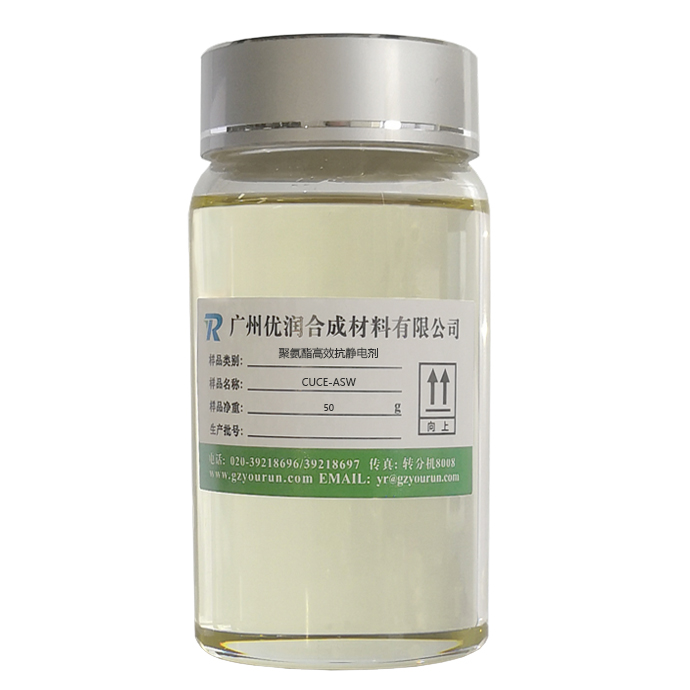

永久性高效抗静电剂,具优良的导电性,赋予聚氨酯整体材料稳定长效的抗静电功能,有效避免和消除因摩擦 等各种因素而产生的静电荷的积聚。

◆不发泡不降低聚氨酯力学性能。不含活性氢,不与异氰酸酯产生反应,不改变聚氨酯分子结构,不影响聚氨 酯材料力学性能(添加后聚氨酯不发泡不鼓包基本不降低硬度和强度)。

◆稳定而长效的抗静电效果。与常规抗静电剂依靠迁移到材料表面形成导电薄膜不同,CUCE-ASW与聚氨酯融 于一体,抗静电寿命与聚氨酯材料同周期,使用中不会衰减,不会因表面层磨耗丧失抗静电性能。

◆添加量少,抗静电效果优异。更少的使用量意味着成本更低,对物性影响更小。

◆常温下为液体,无需加热熔化,使用方便

结语

抗静电剂虽是一种“微量”助剂,但却是提升聚氨酯薄膜产品品质、附加值和可靠性的关键所在。它通过巧妙的化学设计,无声地解决了静电带来的诸多困扰,是现代高分子材料加工中不可或缺的“幕后英雄”。在选择时,务必进行充分的小试和中试,测试其抗静电效果、对透明度的影响以及耐久性,从而找到最适合您产品体系的解决方案