聚氨酯消泡剂的添加量和添加时机如何控制?

在聚氨酯(PU)材料的生产过程中,泡沫的产生会影响产品质量,如导致涂层表面缺陷、降低机械性能等。因此,消泡剂的合理使用至关重要。但如何确定最佳添加量?何时加入消泡剂效果最好?本文将从实际应用角度分析关键控制要点。

一、聚氨酯消泡剂的添加量控制

消泡剂的用量并非越多越好,过量可能导致副作用(如影响流平性、降低附着力)。一般建议:

常规添加范围:0.1%~1%(基于体系总重量),具体需根据体系黏度、发泡程度调整。

低黏度体系(如PU涂料、胶粘剂):0.1%~0.5%

高黏度体系(如PU泡沫、弹性体):0.3%~1%

测试方法:

阶梯实验:按0.1%、0.3%、0.5%、0.8%、1%梯度添加,观察消泡效果和副作用。

动态搅拌测试:模拟实际生产条件,评估消泡持久性。

过量使用的风险:

有机硅类:可能导致缩孔、鱼眼、影响涂层附着力。

非硅类:可能降低体系稳定性或影响流平性。

二、聚氨酯消泡剂的添加时机

消泡剂的加入时间直接影响其分散性和作用效果,常见添加方式:

前期加入(预混阶段):

适用于高剪切混合体系(如PU树脂合成)。

优点:均匀分散,减少后续泡沫产生。

缺点:可能因长时间搅拌导致消泡剂失效(尤其是有机硅类)。

中期加入(反应过程中):

适用于发泡PU体系(如硬泡、软泡)。

在发泡初期加入,可抑制气泡过度膨胀。

后期加入(调漆/灌装前):

适用于PU涂料、胶粘剂,避免储存过程中消泡剂沉降或失效。

优点:精准控制消泡效果,减少副作用。

三、实际应用中的优化建议

不同体系的选择:

PU泡沫:建议在发泡前加入,选择高相容性有机硅类消泡剂。

PU涂料:可在研磨阶段加入部分消泡剂,调漆阶段补充。

水性PU:推荐非硅类或改性有机硅,避免影响成膜性。

工艺适配:

高速搅拌体系:消泡剂需耐剪切,避免被乳化失效。

高温固化体系:选择热稳定性好的消泡剂(如含氟改性类)。

存储稳定性测试:

长期储存后,检查消泡剂是否分层或失效,必要时调整配方。

四、未来发展趋势

智能型消泡剂:可根据PU体系pH、温度自动调节活性。

环保型产品:低VOC、可生物降解消泡剂(如聚醚改性类)。

纳米消泡技术:提高分散性,减少添加量。

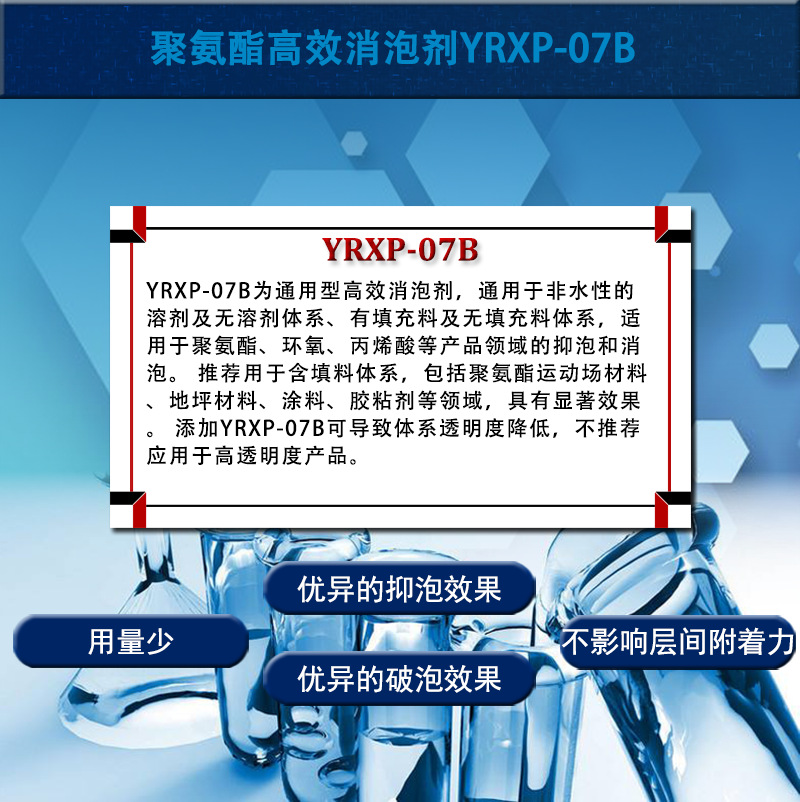

五、广州优润消泡剂

独特性能

⚫ 优异的抑泡效果:可抑制因搅拌、冲击等动态因素造成的气泡生成,减少因搅拌、冲击造成的气泡;

⚫ 优异的破泡效果:对生成的气泡有较强的破泡功能,可快速消除各种粘度体系下的微泡、大泡;

⚫ 用量少:基于其优异高效的性能,在大多数体系中,其添加量明显少于其他类型的消泡剂;

⚫ 不影响层间附着力、重涂性等。