在单组分聚氨酯(PU)体系中,潜固化剂是实现“湿气触发、快速固化”的核心。然而,其反应并非瞬间完成,固化温度和时间直接决定了产品的性能表现和施工效率。如何精准控制这一过程?关键在于理解其分步反应的本质,并掌握影响每一步的“调控开关”。

潜固化剂(以最常见的酮亚胺为例)的固化过程并非一步到位,而是经历两个关键阶段:

第一步:水解触发——潜固化剂吸收环境水分,化学键断裂,释放出具有高反应活性的伯胺。此步骤依赖湿气和温度。

第二步:扩链固化——释放出的伯胺迅速与预聚体中的异氰酸酯(-NCO)基团反应,形成脲键,实现材料交联固化。此步骤主要依赖温度。

因此,控制总反应时间和温度,本质上是独立且协同地控制这两个步骤。

温度:决定反应速度的“总开关”

标准施工:遵循产品说明的推荐温度范围(通常为10℃至40℃)。在此范围内,反应时间可预测。

加速固化:对于需要快速脱模或赶工期的场景,可通过加热模具、热风烘烤或提高环境温度来显著缩短固化时间。

低温应对:当温度低于10℃,尤其是低于5℃时,两步反应都会变得极其缓慢。此时必须采取加热措施,否则固化可能需数天甚至无法完成。

对水解步骤的影响:温度每升高10℃,化学反应速率通常提高2-4倍。这意味着在高温环境下,潜固化剂吸收水分、分解生成胺的速度急剧加快。因此,提高环境温度是缩短反应诱导期、加速表干最有效的手段。

对固化步骤的影响:胺与NCO的反应本身也是放热反应,高温同样会极大加速这一过程,促进深层固化和最终强度发展。

控制策略:

湿度:触发反应的“启动钥匙”

常规环境:在50%-70% RH 的湿度下,反应最为平稳可靠。

干燥环境(<30% RH):这是潜固化剂最大的挑战之一。水分不足导致水解缓慢,反应时间大大延长,甚至表面固化而内部长期不干。此时必须辅助加湿,如对基材进行水雾润湿,或使用加湿器提高局部环境湿度。

高湿环境(>80% RH):反应启动极快,可能导致表干过快,影响厚层涂装或灌封的内部水分进入,也可能影响对基材的润湿附着力。需注意快速施工。

关键阈值:环境相对湿度(RH)是水解步骤的驱动力。一般来说,RH > 40% 可保证有效的水解速率。湿度越高,水分向材料内部扩散的驱动力越强,水解越快、越彻底。

控制策略:

配方设计:预设反应曲线的“内在程序”

配方中添加微量的选择性催化剂,可以主要促进第二步(胺与NCO的反应),而对第一步水解影响较小,从而在不影响储存稳定性的前提下,提升固化效率。

使用吸湿剂或水分载体,可以在低湿环境下为反应启动提供辅助水分。

酮亚胺 vs. 醛亚胺:醛亚胺的水解活性通常高于酮亚胺,在相同条件下能提供更快的初期固化速度。

空间位阻结构:通过化学修饰改变潜固化剂分子的空间结构,可以精细调节其水解敏感性,从而设计出适合不同干燥或潮湿环境的产品。

这是配方师预先设定的核心控制维度。

潜固化剂类型的选择:

催化剂与助剂的协同:

对于施工人员而言,一套清晰的决策流程至关重要:

施工前评估:测量并记录环境温度和相对湿度。

决策与调整:

若 T > 20℃ 且 RH > 60%:理想条件,按正常工艺施工。

若 T 低(<15℃) 或 RH 低(<40%) :必须采取干预措施——升温(加热基材、环境)和/或 加湿(雾化润湿)。

若 T 高(>35℃) 且 RH 高(>80%) :注意适用期可能缩短,需快速施工,并关注厚层制品内部固化一致性。

验证与固化:固化时间并非固定值,应以实测的 “表干时间” 和 “实干时间”(或达到所需强度的时间) 为准。在非标条件下,务必制作样块进行测试。

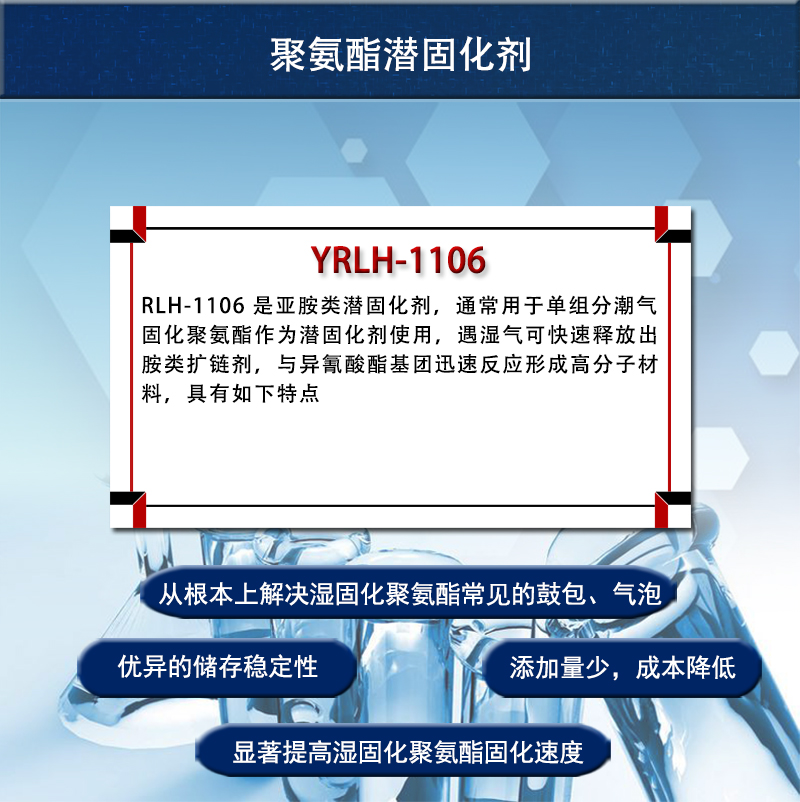

四、广州优润聚氨酯潜固化剂

控制聚氨酯潜固化剂的反应温度与时间,本质上是驾驭其 “温湿二象性” 。温度决定了化学反应的能量水平,而湿度提供了反应启动的化学钥匙。对于配方师,控制在于分子层面的设计与催化;对于使用者,控制在于对环境参数的监测与调节。将这两者结合,才能让潜固化剂这一精妙的化学设计,在各种实际场景中稳定、可靠地发挥出其高效、深层固化的卓越性能。