关注我久的知友都知道,我深耕聚氨酯材料领域。今天我们来聊一个“面子工程”背后,却至关重要的技术话题:抗氧抗黄剂。当你看到白色的手机壳变黄、汽车的皮革座椅出现斑驳的色差时,这背后就是一场材料与氧气的战争,而抗氧抗黄剂,就是聚氨酯派出的“王牌防御部队”。

要理解“药”的作用,得先知道“病”的根源。聚氨酯,尤其是软质泡沫、TPU(热塑性聚氨酯弹性体)、涂料等,天生对光、氧、热非常敏感。其老化和黄变主要基于两大机理:

氧化降解(Thermal-Oxidative Degradation)

元凶:氧气(O₂)、热量。

过程:在加工或使用过程中,热量会激活聚氨酯分子链(特别是醚键部分),使其变得不稳定,极易被氧气“攻击”,产生过氧化物自由基。这是一个链式反应,一旦开始就会不断蔓延,导致分子链断裂(力学性能下降)和生成发色基团。

光氧化降解(Photo-Oxidative Degradation)

元凶:紫外线(UV)、氧气。

过程:紫外线携带的巨大能量直接断链,生成自由基,并在氧气参与下加速反应。这是户外制品黄变和老化的最主要原因。

简单来说:自由基是导致聚氨酯性能劣化和外观黄变的“罪魁祸首”。

抗氧抗黄剂不是一个单一物质,而是一个协同作战的体系,通常分为“预防性”和“终止性”两类,如同军队中的“防空系统”和“地面部队”。

1. 预防型抗氧剂(主抗氧剂) - “防空拦截系统”

作用机理:自由基捕获。

它们就像 sacrificial lamb(牺牲羔羊),自身活性极高,能抢先与过氧化物自由基反应,生成稳定的物质,从而终止链式反应的传播,从源头上阻止降解发生。

常见成员:

受阻酚(Hindered Phenols):如抗氧剂1010、1076。这是最主流、最核心的预防型抗氧剂,是防御体系的基石。

芳香胺:效率高但易导致色污,多用于深色制品。

2. 辅助型抗氧剂(辅抗氧剂) - “后勤保障部队”

作用机理:过氧化物分解。

预防型抗氧剂在战斗后会生成氢过氧化物,这东西不稳定,是新的“火药桶”。辅助抗氧剂的作用就是将这些氢过氧化物分解成无害的、稳定的醇类化合物。

常见成员:

亚磷酸酯(Phosphite):如抗氧剂168。它不仅能分解过氧化物,还能有效防止加工过程中的热黄变。

硫代酯:长效型辅助剂。

“抗氧剂” + “抗黄剂” = 黄金搭档

上述抗氧剂(Antioxidant) 主要解决的是性能保持问题(防老化)。

而要特别解决外观黄变问题,尤其是光黄变,就需要引入紫外线吸收剂(UVA) 和受阻胺光稳定剂(HALS),它们共同构成了“抗黄剂”体系。

UVA:像“防晒霜”,吸收并转化紫外线的能量。

HALS:是捕获自由基的超强高手,尤其擅长对付光降解产生的自由基。

最佳实践:一个高效的配方往往是 “主抗氧剂 + 辅抗氧剂 + UVA + HALS” 的复配组合,同时解决热氧老化和光黄变两大难题。

选择哪套方案,取决于你的产品应用场景:

| 产品类型 | 主要威胁 | 推荐方案 | 目的 |

|---|---|---|---|

| 室内软泡(床垫、沙发) | 热氧老化 | 主抗氧剂(如1010)+ 辅抗氧剂(如168) | 防止长期使用后粉化、变脆 |

| 户外制品(TPU车衣、涂料) | 紫外线、雨水 | 复配体系(1010+168+UVA+HALS) | 抗黄变、防开裂、保光泽 |

| 电子外壳(白色TPU) | 加工热、日常光照 | 辅抗氧剂(168)+ 高效UVA | 防止加工黄变和短期使用变黄 |

| 合成革、鞋材 | 摩擦、光照 | 主抗氧剂 + HALS | 保持色泽和柔韧性 |

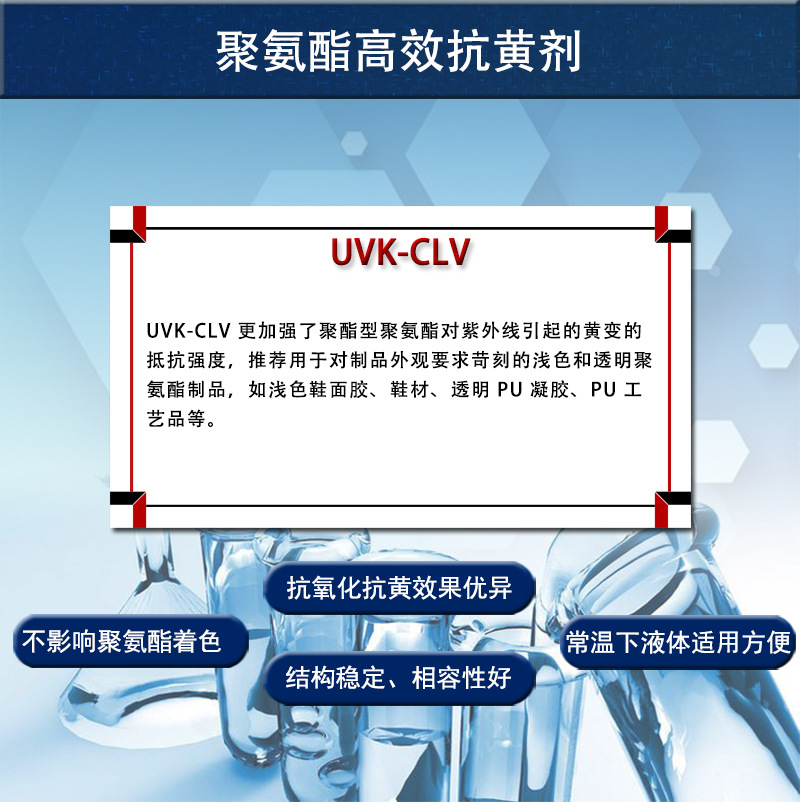

⚫ 单体分子量大、化学结构稳定、相容性好特点,高低温下不会从聚氨酯材料中迁移。

⚫ 添加量少但抗氧化抗黄效果优异。

⚫ 颜色浅淡,不会影响聚氨酯的着色。

⚫ 常温下为液体,无需加热熔化,使用方便。

所以,聚氨酯抗氧抗黄剂的作用,远不止于维持“颜值”。它是守护聚氨酯材料力学性能、延长使用寿命、保障使用安全的关键添加剂。下一次,当你评价一个聚氨酯产品“耐用不变色”时,背后正是这些看不见的“防御大师”们在默默工作。

欢迎在评论区交流:

你在工作中遇到过哪些奇葩的黄变问题?

你是如何为你的产品选择稳定化方案的?有没有踩过坑?